什么是數控等離子切割機?

數控等離子切割是一種利用加速的熱等離子射流切割導電材料的工藝。等離子割炬切割的典型材料包括鋼、鋁、黃銅和銅,但也可用于切割其他導電金屬。數控等離子切割機常用于制造車間、汽車維修和修復、工業建筑以及廢品回收和報廢作業。由于切割速度快、精度高且成本低,數控等離子切割機得到了廣泛的應用,從大型工業數控應用到小型業余愛好者商店,都可輕松使用。

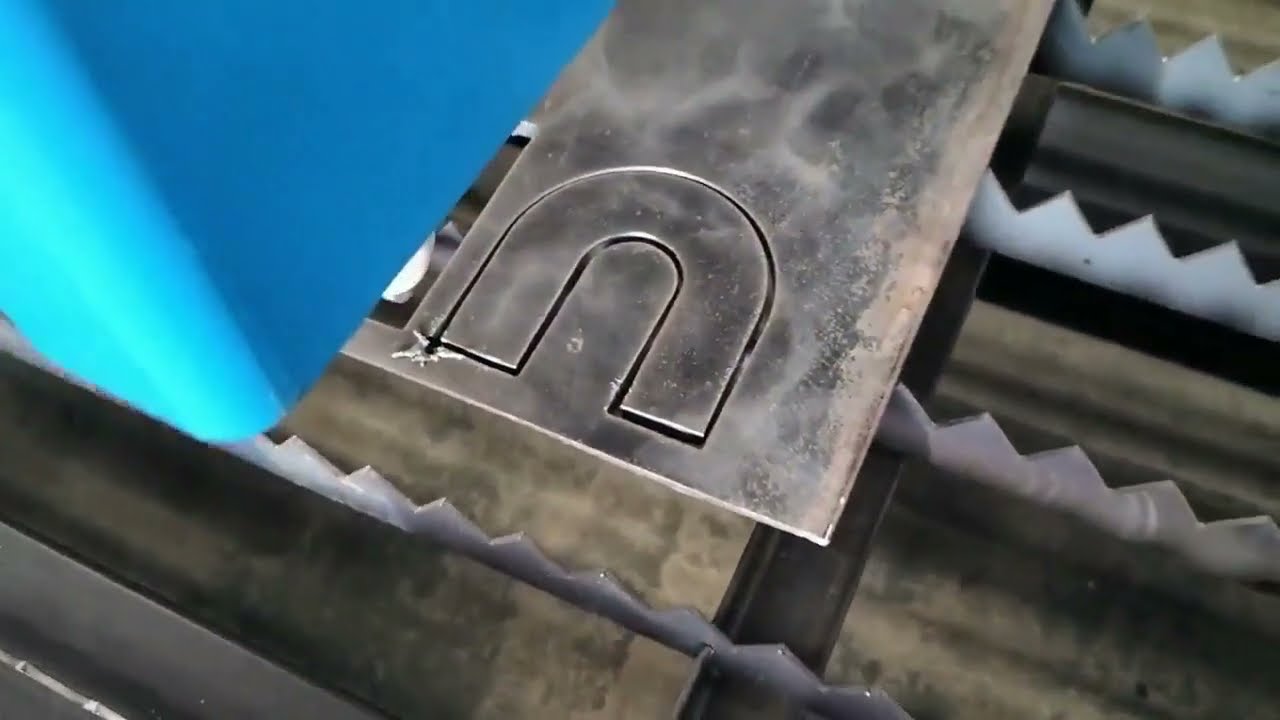

等離子切割的基本工藝流程包括:在待切割工件上形成一條由過熱電離氣體(即等離子切割機自身產生的等離子)組成的電氣通道,從而通過接地夾形成完整的電路。這一過程由壓縮氣體(氧氣、空氣、惰性氣體及其他氣體,具體取決于被切割材料)通過聚焦噴嘴高速吹向工件來實現。隨后,在靠近或集成在噴嘴中的電極與工件之間,氣體內部形成電弧。電弧使部分氣體電離,從而形成一條導電的等離子通道。當來自切割炬的電流沿著等離子體流動時,它會釋放足夠的熱量來熔化工件。同時,大部分高速等離子和壓縮氣體將熔融的高溫金屬吹走,從而實現工件的分離(即切割)。

建立 數控等離子切割機 產生非常熱且非常局部的“錐體”來進行切割,它們對于切割彎曲或有角度形狀的金屬板非常有用。

模擬數控等離子切割機通常需要2千瓦以上的功率,并使用笨重的工頻變壓器。逆變等離子切割機將市電整流為直流電,然后輸入10 kHz至200 kHz左右的高頻晶體管逆變器。更高的開關頻率允許使用更小的變壓器,從而減小整體尺寸并降低w8。

最初使用的晶體管是 MOSFET,但現在越來越多地使用 IGBT。對于并聯的 MOSFET,如果其中一個晶體管過早激活,則可能導致四分之一的逆變器發生級聯故障。后來發明的 IGBT 不會出現這種故障模式。IGBT 通常用于大電流機器中,在這些機器中,無法并聯足夠的 MOSFET 晶體管。

開關模式拓撲被稱為雙晶體管離線正向轉換器。雖然重量更輕、功率更大,但有些逆變器等離子切割機(尤其是那些沒有功率因數校正的切割機)不能用發電機運行(這意味著逆變器單元的制造商禁止這樣做;這僅適用于小型、輕便的便攜式發電機)。然而,較新的型號有內部電路,允許沒有功率因數校正的切割機在輕型發電機上運行。

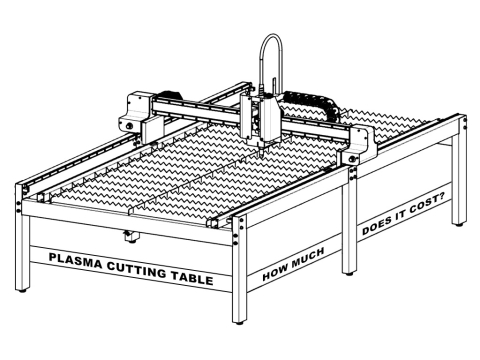

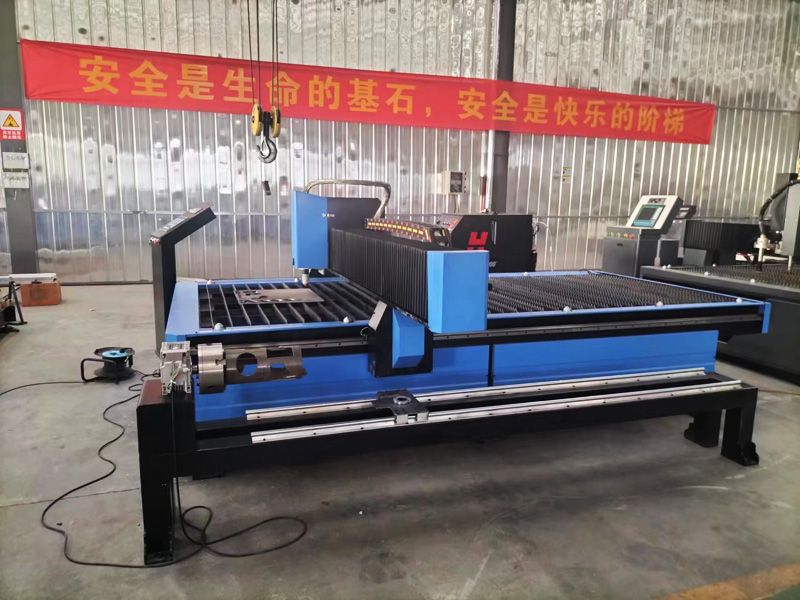

一些數控等離子切割機制造商會制造數控切割工作臺,而有些制造商則將切割機內置于切割工作臺中。數控切割工作臺允許計算機控制割炬頭,從而實現干凈利落的切割。現代數控等離子設備能夠對厚材料進行多軸切割,從而實現其他設備無法實現的復雜焊縫。對于較薄的材料,數控等離子切割正逐漸被激光切割所取代,這主要得益于激光切割機卓越的開孔能力。

數控等離子切割機在暖通空調行業有著廣泛的應用。該軟件處理管道信息,并創建平面圖案,供等離子炬在切割工作臺上進行切割。自20世紀80年代初推出以來,這項技術極大地提高了暖通空調行業的生產力。

數控等離子切割機有什么用途?

等離子切割機是一種常用的金屬切割工具,可用于多種用途。手持式等離子切割機非常適合快速切割板材、金屬板、帶子、螺栓、管道等。手持式等離子炬也是一種出色的氣刨工具,可用于對焊縫進行背面氣刨或去除缺陷焊縫。手持式等離子切割機通常用于從板材上切割出微小形狀,但對于許多金屬加工而言,它無法達到足夠的精度或邊緣質量。因此,數控等離子切割機至關重要。

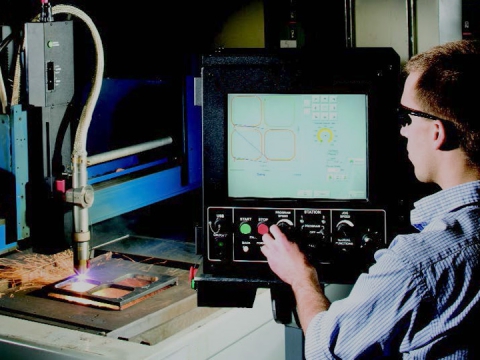

數控等離子切割機是一種配備等離子割炬的機器,它可以按照電腦控制的路徑移動割炬。“CNC”指的是“計算機數控”,這意味著使用電腦根據程序中的數字代碼來控制機器的運動。

數控等離子切割機也在許多車間用于制作裝飾性金屬制品。例如,商業和住宅標牌、墻面藝術、地址標志和戶外花園藝術。

數控等離子切割機與手持式等離子切割機

數控等離子切割機通常使用與手持式切割應用不同的等離子系統,該系統專為“機械化”切割而非手持式切割而設計。數控等離子切割機使用可由機器攜帶的直筒式割炬,并配有某種類型的接口,可由數控系統自動控制。有些入門級機器可以攜帶專為手持式切割設計的割炬,例如 PlasmaCAM 機器。但任何專為嚴肅制造或加工而設計的機器都會使用機械化割炬和等離子系統。

數控等離子切割機零件

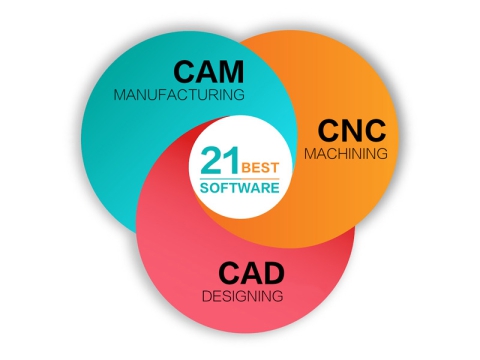

數控系統(CNC)也是一種專為機床設計的控制器,具有專有接口面板和專門設計的控制臺,類似于發那科(Fanuc)、艾倫-布拉德利(Allen-Bradley)或西門子(Seimens)的控制器。它也可以像基于Windows的筆記本電腦一樣簡單,運行專門的軟件包程序,并通過LAN端口與機器驅動器交互。許多入門級機器、暖通空調(HVAC)設備,甚至一些精密單元化機器都使用筆記本電腦或個人電腦作為控制器。

為了從板材上切割部件,割炬的運動由數控系統控制。區域程序,有時只是帶有“M 代碼”和“G 代碼”的計算機文件,描述部件的輪廓并指示割炬的打開和關閉。區域程序有時由稱為“后處理器”的程序塊創建,該程序將從 CAD 文件中提取區域純數學并將其轉換為數控系統可以讀取的 M 代碼和 G 代碼。

數控等離子切割機還需要一個驅動系統,包括驅動放大器、電機、編碼器和電纜。至少需要兩個電機,一個用于坐標軸,另一個用于坐標軸。每個電機都有一個驅動電子設備,該設備接收來自數控系統的低功率信號,并將其轉換為高功率??信號來驅動電機。每個軸都包含一個反饋機制,有時是編碼器,該機制會生成一個數字信號,指示軸的嚙合方式。電纜將功率從電子設備傳輸到電機,并將編碼器的位置信號傳回數控系統。

數控系統讀取程序,然后向機器的驅動系統輸出信號,驅動割炬以編程速度沿所需方向移動。數控系統讀取編碼器反饋,并根據時間對驅動信號進行校正,以確保割炬的運動保持在編程路徑上。數控系統和驅動系統中的所有物理單元都以極快的速度工作和通信,通常每隔幾毫秒測量并更改位置數據。這使得機器運動足夠流暢和精確,從而為等離子切割部件提供光滑、平直、邊緣質量一致的切割效果以及精確的半尺寸。

數控等離子系統可以配備某種類型的“I/O系統”,即處理輸入和輸出的電氣系統。數控系統通常會在合適的時間激活等離子,例如,通過打開輸出并關閉繼電器。數控系統使用輸入來掌握等離子弧何時啟動,并做好操控準備。這些是所需的最基本的輸入和輸出,但顯然通常還有更多。

通常還會添加許多替代子系統和選項,例如電弧電壓 h8 管理系統、等離子坡口系統、集成等離子管理系統等。但是,上面描述的數控等離子切割機的基本原理對于所有此類機器(從最簡單到最復雜)都是通用的。

近年來,數控等離子切割技術得到了進一步發展。傳統機床的切割工作臺通常為水平式,而如今,立式數控等離子切割機已面世,占地面積更小,靈活性更高,安全性更高,操作速度更快。